UOE焊管预弯边新材料模具的研制及替代应用

UOE焊管预弯边新材料模具的研制及替代应用

李新文1,周贵德2,李建新1,苏其双2

1、宝山钢铁股份有限公司钢管条钢事业部,上海201900,中国

2、山东省四方技术开发有限公司,山东济南250101,中国

摘要:本文的研究工作旨在实现宝钢UOE焊管用预弯边模具的国内制造。本文先从不断增加的大口径直缝埋弧焊管的市场需求出引出预弯边工艺及设备,然后介绍预弯边工艺的作用、预弯边机的历史沿革、设备实现方式,接着对宝钢的预弯边机及其使用的模具进行说明。本文结合预弯边模具的服役状态,对原模具的化学成分、表面硬度、几何尺寸分析,研发可替代的又满足预弯边工艺要求的新材料和成型工艺研发。新模具在制造完成后,经检验,表面硬度、几何尺寸与原模具相比,无显著差异;新模具在上线小批量生产试验后,离线检查,未发现质量缺陷,符合预期目的。

关键词:UOE焊管、预弯边、模具、锻造合金工具钢、铸造高铬模具钢

1 预弯边机设备简述

随着西部油田和海洋油气田的开发、水煤浆管线输送技术的突破,以及石油、天然气跨国经营模式的运行,我国管道工业将面临着高速发展的时期,在本世纪将建设多条具有国际先进水平的国内、国际长输管线。

其中,“十二五”期间,主干线的年均增速约11%,预计到2015年末主干线累计长度达7万km,五年内新建2.93万km;而支线的年均增速达为16%,到2015年末支线累计长度达3万km,五年内新建2.66万km;城市管网的年均增速在11%~24%之间,到2015年末城市管网累计长度达42~59万km,五年内新建16.4~33.4万km【1】。

这些长输管线向大口径、高强度、高韧性方向发展,其中穿越工业交通密集地区、河流地段、大落差地段或经过地震区用管以及海底管线等都要求采用直缝埋弧焊钢管。

据统计,1990年~2013年世界已建及在建的油气输送用大口径直缝埋弧焊管机组达46套,分布在亚洲(35套,其中中国13套、韩国8套、印度8套、伊朗3套等)、欧洲(7套)、美洲(4套);按照大口径直缝埋弧焊管的机型来分,主要为新型3辊弯板机组(RB/RBE),PFP机组(渐进式JCO)及JCO机组、UOE机组【2】。

预弯边是直缝埋弧焊钢管生产线的主要工序之一,其目的是完成钢板两边的预弯曲变形,使钢板两边的弯曲半径达到或接近所生产钢管规格的半径,从而保证钢管焊缝区域的几何形状和尺寸精度。

在早期的直缝埋弧焊钢管生产中没有预弯工序,如1951年在美国的麦基波特(Mc Keesport)厂建成的世界第一台工业性生产的UOE焊管机组中,就没有预弯机。1955~1967年间建设了第二代UOE焊管机组,在这期间世界上共新建的18套和改造的l套机组中,部分机组开始采用辊式预弯机。到了UOE焊管机组发展到第三代的1968—1979年间,世界上共建设了l6套UOE机组,同时改造了2套,预弯工艺得到了极大的重视和发展,将辊式预弯技术变为压力式预弯技术,也就是模压式预弯技术 。20世纪90年代以来,世界各地建成了十多条大直径JCO(含PFP)成形和辊式RB成形生产线,其中JCO成形中都采用了模压式预弯;辊式RB成形中虽没有预弯工艺,但采用了后弯工艺。从预弯技术的发展可以看出,辊式预弯属于早期的预弯技术,一般用于较薄的钢板,对高强度厚板的板边预弯效果不理想,容易造成板边纵向延伸。模压式预弯属于后来发展的较先进技术,可用于厚板的弯曲成形,它采用两台数千吨压力机,通过几米长的模具对钢板两边边缘同时上顶,进行步进式预弯。该工艺可得到十分理想的板边形状,有效地防止了焊缝“噘嘴”和扩径时开裂【3】【4】。

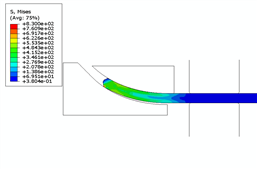

现场实践结果与有限元数值模拟结果表明,在UOE工艺过程中,如果没有预弯工序,即使经过O机的2%压缩率、扩径机的3%扩径率,钢板边部(O成形后为焊缝两侧)约300mm宽度范围内的成形质量很难有显著的改善,也很容易导致预焊时合缝及错边调整困难、埋弧焊烧穿、扩径冷裂纹。在JCO成形(含PFP成形)方法中,如果没有预弯工艺,钢管“梨形”更严重。

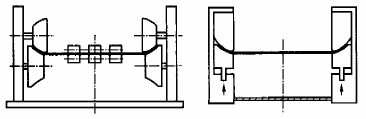

预弯边机有压力机型(模压型)和辊压型。压力机型预弯边机采用具有一定曲线、一定长度的上、下模具。生产时上模固定,下模由液压缸驱动将钢板边部向上压制,使钢板边部弯曲变形为管形要求的目标曲率。根据模具长度的不同,经过多步压制完成一张钢板的弯边操作。采用压力机的弯边质量较辊压机的好,可以容易地生产高钢级厚壁焊管,还可避免辊压机预弯边造成的纵向延展。

A 辊式预弯边机 B 模压式预弯机

图1 预弯机结构示意图

2 宝钢预弯边机及预弯边模具

宝钢预弯边机由两个相对布置的C型机架组成,因此又叫C成形机,机架可以根据钢板的不同宽度相对移动,机架中安装有上、下预弯边模具。

宝钢预弯边机有如下特点:

1) 压力更大,宝钢UOE机组的预弯边机压力达到40MN,为今后生产高钢级钢种预备了条件;大压力可保证产品的高钢级和大壁厚规格的生产要求,同时可实现弯边机的大步幅操作;据有限元分析计算,31.8mm 厚X100 管线钢的弯边力极限值将达到38MN;

2) 每步的步幅更大,预弯边机单侧模具总长度约5700mm,弯边步长约4900 mm,对于18m钢管4步即可完成弯边;步数的减少意味着生产节奏的提高,并减少成形过渡带的数量,有利于产品质量的提高;

3) 模具规格更少,对于56″机组,从φ508~φ1422mm外径的规格,配套5套上、下模具。

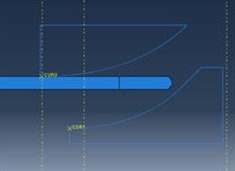

在预弯边过程中,待加工的钢板放在上模、下模之间,上模保持不动,下模由液压缸驱动向上运动对钢板边缘施加力直到下模与上模贴合,然后下模释放,完成弯边过程,从而将钢板边部弯曲成所要求的形状和曲度。

图2 弯边机工况示意图

为匹配宝钢的40MN级预弯边机,从德国SMS Meer公司引进锻造合金工具钢预弯边机上、下模,牌号为X155CrVMo121冷作模具钢,其化学成分见表1:

表1 X155CrVMo121冷作模具钢的化学成分(质量分数,%)【5】

材料号 | C | Si | Mn | P | S | Cr | Mo | V |

1.2379 | 1.50~ 1.60 | 0.10~ 0.40 | 0.15~ 0.45 | ≤ 0.030 | ≤ 0.030 | 11.0~ 12.0 | 0.60~ 0.80 | 0.90~ 1.10 |

经现场测试,该模具的表面硬度为 60~62 HRC。

德国X155CrVMo121钢相当于中国的Cr12Mo1V1、美国的D2钢、日本的SKD11钢,是国际上广泛应用的冷作模具钢,属莱氏体钢,具有高的淬透性、淬硬性和耐磨性,截面尺寸在300~400mm以下可以完全淬透。用于制造各种高精度、长寿命的冷作模具、刃具和量具,如冲模、拉伸模、切边模、冷挤压模、冷切刀、圆锯片、标准工量具等。

该种钢冶炼纯净度要求高,采用电炉和真空精炼,大型模具的锻坯一般釆用电渣重熔制得。该钢可锻温区较窄,起锻温度为1000℃,终锻温度为850℃。预弯边机上、下模均属细长件,需经多次反复加热、锻造,才可成功。同时由于批量小很难形成模锻,采用锻造模具钢制造预弯边模具工艺复杂、能耗高、材料利用率低、成本高。细长锻件一般只抜长而很难镦粗,造成工件各向异性显著,力学性能可相差一倍多。

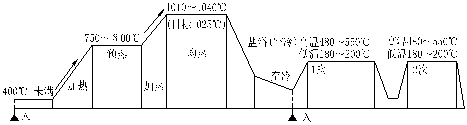

该种钢热处理难度大、要求高,典型的热处理曲线见图3。

图3 典型的热处理曲线

因此从国外采购价格昂贵,交货工期长,采购流程繁琐。国产化研发迫在眉睫。

在2013年9月召开的《中国钢管和冷弯型钢工模具产业技术创新战略联盟》大会上,宝山钢铁股份有限公司钢管条钢事业部焊管厂和山东省四方技术开发有限公司签订了“UOE焊管预弯边新材料模具的研制及替代应用”的合作协议,经过合作攻关取得成功。

首先对引进模具的几何尺寸采用三坐标测量仪测量,并在核对与设备本体的装配匹配性后,确定了详细的制造图。

由于宝钢的部分预弯边模具服役时间过长、磨损严重、无备件,宝钢迫切需要采购新模具。由于原模具的德国制造商SMS Meer对自身知识产权的保护,宝钢很难得到许多有价值的制造细节。由于预弯边模具的领域细分化、制造加工难度大,根据正式的公开文献、同行交流,未见国内模具厂家用类似材质制造的大口径管生产用预弯边模具。目前关于预弯边工艺的研究成果,主要集中在不同预弯边模具条件下的预弯边宽度设定,而对模具本身的研究较少【6~9】,新材料模具的研制包括选材和制造工艺全过程。

3 新材料模具的研制

山东四方对预弯边机上、下模具的服役条件进行了分析研究,没有选择跟踪模仿国外制造方法的方案,也没有选择简单的使用X155CrVMo121钢的化学成分铸造成型,最终制定了铸造高铬新材料的全新方案。

3.1 高铬新材料的研发

高铬合金是一类成分范围很宽的材料,不同的化学成分和热处理状况,其组织、硬度、韧性差异很大。要使新材料模具的研制取得成功,必须依据预弯边机上、下模具的服役条件进行设计。

在高铬材料中C和Cr是最基本、最重要的合金元素。其含量的多少决定碳化物的数量、M7C3型碳化物与总碳化物的相对数量、硬度、韧性及材料的淬透性等。M7C3型碳化物有很高的显微硬度,约1800Hv,而M3C型碳化物的显微硬度只有800Hv左右。适宜的Cr/C比值可获得最佳的硬度、韧性的综合性能。

Mo元素在高铬材料各相中的分配:约50%进入Mo2C中,约25%进入M7C3型碳化物中,它可有效的提高硬度、提高耐磨性。另外约有23%左右溶入基体,明显的提高材料的淬透性。

V与C结合即能生成初生碳化物又可生成二次碳化物,使基体中固溶碳量下降,提高Ms点。一定数量的V在凝固时可细化组织,对消除粗大的柱状晶组织有较好作用。

W原子和C原子的结合力大,提高了马氏体高温分解的稳定性,从而提高红硬性。高温淬火时部分W碳化物溶入基体,提高淬透性。

Ni强化基体改善材料的综合性能,并可提高淬透性。

Ti能细化共晶组织,形成稳定的TiC晶核。

加入Nb可在基体中析出高硬度(2000HV)、高熔点、形状规则、粒度较小、均匀弥散分布的硬质相—Nb(CN)质点,可有效控制合金的凝固偏析,提高其综合性能,并起到节约Ni或Cr的作用。

依据预弯边机上、下模具的服役条件,综合考虑各种合金元素的作用,设计出高铬模具钢新材料的化学成分。

表2 山东省四方技术开发有限公司研发的系列高铬合金化学成分

化学成分(质量分数)/% | |||||||||||

C | Si | Mn | P | S | Cr | Ni | Mo | Ti | V | Cu | RE |

1.80~2.80 | ≤ 1.0 | ≤ 1.0 | ≤ 0.05 | ≤ 0.05 | 12.0~22.0 | 0.5~3.0 | 0.8~3.0 | ≤ 0.30 | ≤ 1.0 | ≤ 1.0 | 0.01~ 0.5 |

3.2 铸造成型新工艺的研发

铸造成型工艺是保证模具制造质量的又一关键因素。根据预弯边机上、下模具的形状和高铬模具钢新材料的铸造性能,设计出新的铸造成型工艺和装备。电炉冶炼和炉外精炼保证了钢水的纯净,合理的浇铸系统保证钢水均匀快速充型,有效的减少和避免了偏析。特殊装置的使用,使最初形成的枝晶被破碎,破碎的枝晶分布于整个合金液中,因而创造了有效的形核核心,导致铸件产生细小、均匀和等轴的晶粒。同时可以有效的避免缩松等铸造缺陷的产生。从而获得了高质量的模具铸坯。

模具铸坯的高质量在超声波探伤和性能测试中得到验证。

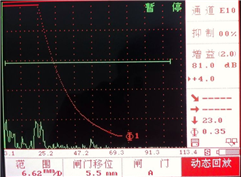

超声波探伤结果:

图4 模具超声波探伤 距离—波幅曲线

结果表现:

a)组织均匀,致密,穿透性好,杂波少,可探性较好。

b)工作表面至深度100mm区域,达到DIN EN-12680-2 1级要求。

c)内部区域,不低于DIN EN-12680-2 2级要求。

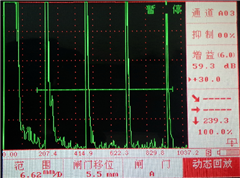

3.3 硬度和性能

开发出的高铬模具钢有良好的淬透性和淬硬性,通过对相同材质、相同热处理大截面试件的解剖证明,制造的高铬模具完全淬透,里外硬度范围为59~ 62HRC。

图5 实验用圆柱剖面的现场硬度检测照片

高铬模具钢和X155CrVMo121钢力学性能对比见表2。(径向取样)

表2 高铬模具钢和X155CrVMo121钢力学性能对比

材料及状态 | 抗拉强度 MPa | 平均值 | 材料及状态 | 冲击韧性 J/cm2 | 平均值 | |

高铬模具钢 淬、回火 | 705 725 695 635 695 720 | 695.8 | 高铬模具钢 淬、回火 | 4 3.5 4 4 4 4 | 3.92 | |

X155CrVMo121钢 淬、回火 | 732 717 683 | 710.7 | X155CrVMo121钢 淬、回火 | 4 2.1 3 | 3 |

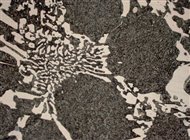

3.4 金相组织

高铬模具钢的碳化物主要是M7C3型,碳化物硬度可达1800Hv,并呈不连续的条、块状、颗粒状和菊花状,碳化物含量20%左右。根据不同类型材料的服役条件基体选为奥氏体、或贝氏体、或马氏体等,宏观硬度可达HRC52~65。

高铬模具钢的金相组织见图6、7。

X155CrVMo121钢基体组织为马氏体,碳化物主要是M7C3型,碳化物含量15%左右,金相组织见图8。

图6 高铬模具钢的金相组织 图7 高铬模具钢的金相组织 图8 X155CrVMo121钢的金相组织

奥氏体+碳化物、×200、55HRC 马氏体+碳化物,×500、60HRC 马氏体+碳化物,×100、60HRC

3.5实验室耐磨性能试验对比:

本实验采用MM-200环块式摩擦磨损试验机,试验过程中通过自制系统加水冷却。

试验参数:加载力、主轴转速、试验时间、冷却水速度、摩擦环材料、摩擦环尺寸、摩擦块尺寸均相同。

摩擦块材料:分别用5种材料制得,每种3件,5种材料如下:

编号 | A | B | C | D | E |

材料 | X155CrVMo121 | D2 | SKD11 | 高铬模具钢A | 高铬模具钢B |

试验结果:

图9 材料的平均摩擦系数 图10 材料的体积磨损量 图11 材料的平均体积磨损量

4 新模具的试用总结

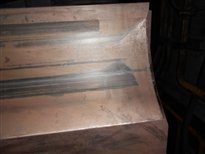

新模具制造完成后,经过无损探伤,铸件必须满足超声波探伤要求【10】、磁粉探伤检查II级【11】、PT检查II级【12】,表面及近表面无裂纹性缺陷。

新模具交付后,宝钢在模具上线、组装、使用过程中,除前期出现安装孔的加工精度略有偏差外,模具制造精度、理化性能均符合要求。

在小批量试用过程中,弯边后各项质量指标、表面质量、弯边压延符合要求。

2014年1月~2014年4月,新模具压制2072根管子后,将新模具拉出、检查,发现新模具表面磨损均匀,整体表面未出现影响焊管产品质量、模具寿命的缺陷,无损探伤结果良好。

图11 新模具的表面磨损情况

5 结语

研制的新材料模具完全可以满足预弯边机上、下模具的服役条件要求。经使用证明达到了进口锻造X155CrVMo121冷作模具钢预弯边机上、下模的水平,提升了我国高档次UOE焊管生产用工模具制造水平。

本文为掌握预弯边模具的核心制造技术、实现模具的中国制造进行了大量有益的探索,后续将对预弯边模具的工作面曲线设计、材质进一步改进,以拓展UOE焊管生产线的可制造规格范围、提高模具的使用寿命、提高管形的可控制水平。

参考文献

【1】罗刚. 油气扩张将拉动中国钢管需求[J]. 焊管. 2013(05), P61.

【2】彭在美, 刘建伟.我国焊管行业的现状和趋势[N]. 世界金属导报,B12, 2013 年10月29日.

【3】王三云.国外大口径直缝埋弧焊管生产技术发展概况[J].焊管,2000,23(6):50-58.

【4】孙瑞华.UOE焊管生产及其现状[J].焊管,2000,23(5):24-39.

【5】林慧国等《袖珍世界钢号手册》北京:机械工业出版社·2003。

【6】刘京雷、谢仕强、阮锋. 弯曲回弹逆解公式及其在焊管预弯机组设计中的应用[J],锻压技术,2005(2): 36-39.

【7】李宏.直缝埋弧焊钢管生产线预弯工艺[J]. 焊管, 2006, 29(1): 55-57.

【8】杨强.大型直缝焊管成形板边预弯弹复解析及工艺参数优化[D], 燕山大学, 河北秦皇岛, 工学硕士, 2012 年 5 月.

【9】殷璟. 小曲率平面弯曲弹复理论及其实验验证[D]. 燕山大学, 河北秦皇岛, 博士,2011年6月30日.

【10】DIN EN 12680-2:2003[S]

【11】DIN EN1369-1996[S]

【12】DIN EN1371-1-1997[S]

7